Wat is SMED (Single-Minute Exchange of Dies)?

SMED is een methodiek binnen Lean die gericht is op het drastisch verkorten van omsteltijden. In veel organisaties is het omstellen of wisselen van een proces, machine of dienst een kostbaar en tijdrovend moment. Denk aan het wisselen van een productielijn, het voorbereiden van een nieuw project of het schakelen tussen klanten met verschillende wensen. SMED helpt om deze wisselmomenten te analyseren en zo efficiënt mogelijk in te richten, zodat kostbare tijd wordt bespaard en flexibiliteit toeneemt.

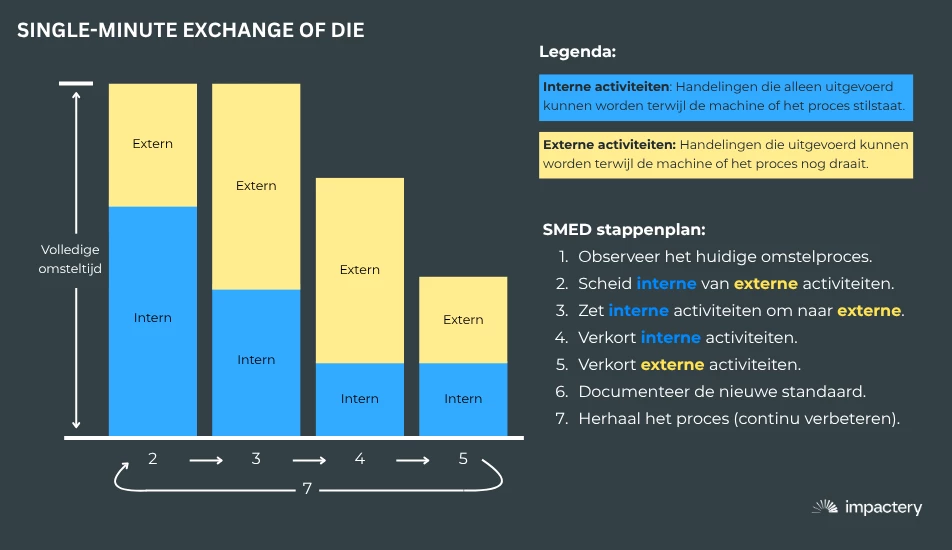

Single Minute Exchange of Dies: een methode om omsteltijden enorm te reduceren.

Het principe van SMED is dat je onderscheid maakt tussen interne en externe activiteiten. Interne activiteiten kun je alleen uitvoeren als het proces of de machine stilligt. Externe activiteiten kun je al voorbereiden terwijl het proces nog draait. Door zoveel mogelijk stappen naar extern te verplaatsen, versimpel je het omstelproces en verkort je de stilstandtijd. Een voorbeeld: bij een drukkerij werd het wisselen van papierformaten teruggebracht van 30 minuten naar 7 minuten, simpelweg door inktpatronen vooraf klaar te zetten, duidelijke stappenlijsten te maken en taken onder operators te verdelen. Zo’n tijdswinst levert niet alleen lagere kosten op, maar ook een hogere klanttevredenheid door snellere levertijden.

Wat zijn omstellen en omsteltijden?

Omstellen is het proces waarbij een machine, productieproces of werkplek wordt aangepast om over te schakelen naar een ander product, order of dienst. Dit kan bijvoorbeeld het verwisselen van gereedschappen, matrijzen, sjablonen of het instellen van nieuwe parameters zijn. Omstellen komt veel voor in productieomgevingen, maar ook in kantoren en logistiek, zoals het voorbereiden van een nieuwe taak, het omschakelen naar een andere klant of het opstarten van een nieuw project.

De omsteltijd is de tijdsduur die nodig is om een machine, proces of afdeling gereed te maken voor het volgende product of de volgende activiteit. Tijdens de omsteltijd ligt het proces vaak stil en worden er geen waarde toevoegende werkzaamheden uitgevoerd. Lange omsteltijden leiden tot hogere kosten, meer verspilling en minder flexibiliteit. Door omsteltijden te verkorten met methodes zoals SMED, kunnen organisaties sneller schakelen, efficiënter produceren en beter inspelen op klantvragen.

Waarom is SMED belangrijk?

Elke minuut dat een proces stilligt, kost geld. In productieomgevingen betekent een lange omsteltijd vaak dat machines niet benut worden, operators wachten en levertijden oplopen. SMED helpt om deze stilstand tot een minimum te beperken en zo meer waarde te halen uit dezelfde capaciteit. Dat maakt het een krachtige hefboom voor efficiëntie, flexibiliteit en klantgericht werken. Zeker in markten waar kleine series en snelle wissels de norm worden, is SMED echt een noodzaak.

De belangrijkste voordelen van SMED op een rij:

Minder stilstandtijd: processen draaien sneller door, dus meer output per dag.

Lagere kosten: minder wachttijd, minder verspilling, betere benutting van mensen en middelen.

Meer flexibiliteit: sneller kunnen wisselen tussen producten, taken of klanten.

Hogere klanttevredenheid: kortere doorlooptijden en betere leverbetrouwbaarheid.

Betere standaardisatie: door het analyseren en vereenvoudigen van omsteltaken.

Meer eigenaarschap: medewerkers worden actief betrokken bij het verbeteren van hun werk.

Oorspronkelijk werd SMED ontwikkeld voor productieomgevingen, zoals in de automobielindustrie waar gereedschapswissels uren konden duren. Maar het principe is breder toepasbaar. Ook in kantooromgevingen wisselen mensen voortdurend van taak of project. Denk aan het schakelen tussen klantdossiers, rapportages of vergaderingen. Door ook hier de ‘omsteltijd’ te verkorten (bijvoorbeeld met sjablonen, duidelijke processen of het minimaliseren van afleiding) verhoog je de productiviteit en focus. Zo is SMED niet alleen een Lean-instrument voor machines, maar ook voor mensen.