Wat is FMEA?

FMEA, oftewel Failure Mode and Effects Analysis, is een aanpak om potentiële problemen in producten en processen te identificeren en te analyseren. Het doel van FMEA is simpel: problemen voorkomen voordat ze zich voordoen. Door elk onderdeel en proces nauwkeurig te bestuderen, kan je mogelijke faalwijzen ontdekken en aanpakken. Denk aan het ontwerpen van een nieuwe windturbine. Voordat de windturbine in gebruik wordt genomen, wordt elk onderdeel getest en geanalyseerd om ervoor te zorgen dat het veilig en betrouwbaar is. Door mogelijke fouten op te sporen en te elimineren, wordt de kans op problemen in de toekomst aanzienlijk verkleind.

Stel je voor dat je een nieuwe koffiemachine ontwikkelt. Met FMEA analyseer je elke stap van het ontwerp- en productieproces. Zo ontdek je bijvoorbeeld dat een bepaald onderdeel na verloop van tijd kan slijten, wat kan leiden tot lekkages. Door dit probleem vroegtijdig te identificeren, kun je het ontwerp aanpassen en toekomstige storingen voorkomen. Dit verhoogt niet alleen de betrouwbaarheid van het product, maar bespaart ook kosten die gepaard gaan met garantieclaims en reparaties. FMEA helpt dus bij het verbeteren van producten en processen, en ook het verhogen van kwaliteit en de klanttevredenheid.

Geschiedenis en Ontwikkeling van FMEA

FMEA werd voor het eerst ontwikkeld door de Amerikaanse militaire luchtvaartindustrie in de jaren 1940. De methode werd bedacht door NASA-wetenschappers die een systematische aanpak nodig hadden om mogelijke fouten in complexe systemen te identificeren en te analyseren. Deze aanpak bleek al snel effectief en werd later overgenomen door andere sectoren zoals de auto- en productie-industrie.

1949: De Amerikaanse militaire luchtvaartindustrie introduceert FMEA als een standaardprocedure.

1960s: NASA gebruikt FMEA tijdens het Apollo-programma om potentiële missiefouten te identificeren en te voorkomen.

1970s: FMEA wordt opgenomen in de kwaliteitsnormen van de auto-industrie, met name door Ford en General Motors.

1980s: De methode vindt zijn weg naar de productie- en elektronische industrie als een standaard tool voor kwaliteitsbeheer.

1990s: ISO 9001-normen omvatten FMEA als een aanbevolen praktijk voor risicobeheer en kwaliteitscontrole.

2000s: Lean Six Sigma integreert FMEA als een cruciaal onderdeel voor continue procesverbetering.

Waarom is FMEA Belangrijk in Lean Six Sigma?

FMEA is een analysetool, die je typisch inzet in de Analyse fase van een DMAIC, naast gebruikelijke proces- en dataanalyse tools. Het speelt een rol binnen Lean Six Sigma door systematisch mogelijke problemen in processen en producten te identificeren en aan te pakken, wat je helpt om defecten te voorkomen, klanttevredenheid te vergroten en kosten te besparen. Door potentiële faalwijzen vroegtijdig op te sporen, kunnen bedrijven preventieve maatregelen nemen voor efficiëntere processen. In Lean Six Sigma ligt vaak de focus op het oplossen van problemen, maar met FMEA probeer je juist problemen te voorkomen door risico's te verkleinen, waardoor toekomstige fouten worden gereduceerd.

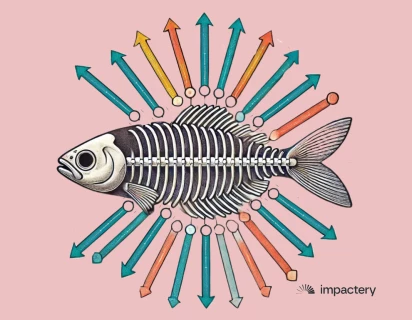

Het Proces van FMEA: Stapsgewijze Uitleg

FMEA is een gestructureerd proces dat organisaties helpt om potentiële fouten in producten of processen te identificeren, de effecten van die fouten te evalueren en preventieve maatregelen te nemen. Dit proces omvat een serie van systematische stappen die ervoor zorgen dat mogelijke risico's tijdig worden geïdentificeerd en aangepakt, waardoor de algehele betrouwbaarheid en kwaliteit verbeteren.

Hier is een concreet stappenplan voor het uitvoeren van FMEA:

Identificeer het specifieke proces of product dat geanalyseerd moet worden.

Verzamel een multidisciplinair team om diverse perspectieven en expertise te waarborgen.

Beschrijf de verschillende onderdelen van het proces of product en hun functies.

Identificeer op welke manieren elk onderdeel kan falen.

Analyseer de mogelijke gevolgen van elke potentiële fout.

Bepaal de mogelijke oorzaken van elke faalwijze.

Beoordeel de ernst, waarschijnlijkheid en detecteerbaarheid van elke faalwijze.

Ontwikkel en implementeer acties om de meest kritieke faalwijzen te verminderen.

Voer periodieke reviews uit en update de FMEA na verbeteringen of bij wijzigingen.

Artikel gaat verder na de afbeelding.