"5 keer waarom" voorbeelden uit de praktijk

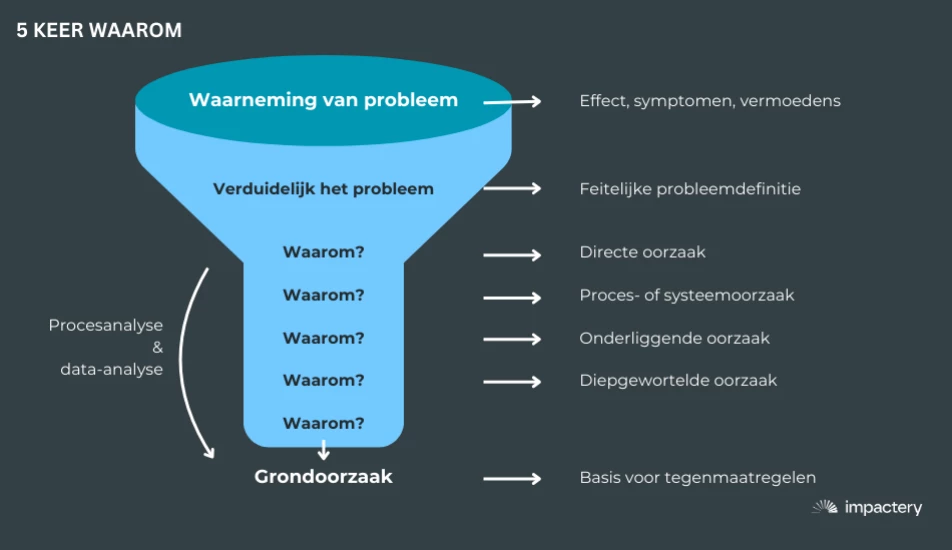

De "5 keer waarom"-methode werkt in vrijwel elke sector, van productie tot dienstverlening. Door steeds opnieuw "Waarom?" te vragen, kom je tot verrassende inzichten die helpen om structurele verbeteringen door te voeren. Hieronder twee praktijkvoorbeelden uit verschillende sectoren, waarbij we het doorvragen concreet maken.

Voorbeeld: onjuiste facturen in een financiële administratie

Een organisatie merkt dat klanten regelmatig onjuiste facturen ontvangen, wat leidt tot klachten en extra werk voor de administratie.

Waarom ontvangen klanten onjuiste facturen?

→ Omdat er verkeerde bedragen op de facturen staan.

Waarom staan er verkeerde bedragen op de facturen?

→ Omdat de invoer van tarieven en kortingen niet altijd correct is.

Waarom wordt de invoer niet altijd correct gedaan?

→ Omdat medewerkers handmatig gegevens invoeren en daarbij fouten maken.

Waarom maken medewerkers invoerfouten?

→ Omdat er geen automatische controle of validatie in het systeem zit.

Waarom is er geen automatische controle?

→ Omdat het facturatiesysteem geen ingebouwde validatieregels heeft.

Kernoorzaak & Oplossing: Het probleem zit niet bij de medewerkers, maar bij het ontbreken van validatieregels in het facturatiesysteem. De oplossing is niet extra controles door mensen, maar het automatiseren van foutdetectie om factuurfouten te voorkomen.

Voorbeeld: klantklachten over lange wachttijden

Een klantenservice krijgt veel klachten over lange wachttijden.

Waarom wachten klanten zo lang?

→ Omdat medewerkers lang bezig zijn met elk gesprek.

Waarom duren gesprekken zo lang?

→ Omdat ze steeds dezelfde informatie moeten opzoeken.

Waarom moeten ze zoveel opzoeken?

→ Omdat het klantinformatiesysteem onduidelijk is.

Waarom is het onduidelijk?

→ Omdat het systeem verouderd en traag is.

Waarom is het systeem nog niet vernieuwd?

→ Omdat er geen investering in IT is gepland.

Kernoorzaak & Oplossing: De lange wachttijden komen niet door medewerkers, maar door een verouderd IT-systeem. De oplossing is investeren in een sneller en gebruiksvriendelijker systeem.

"5 keer waarom"-methode vs andere analysetechnieken

De "5 keer waarom"-methode is een snelle en effectieve manier om een kernoorzaak te vinden, maar het is niet de enige analysetechniek binnen Lean en probleemoplossing. Zo helpt het visgraatdiagram (Ishikawa-diagram) om een probleem breder te analyseren door meerdere oorzaken in kaart te brengen. Waar "5 keer waarom" zich richt op één hoofdoorzaak, laat een visgraatdiagram zien dat er vaak meerdere factoren meespelen. De 5W+1H-methode (Wie, Wat, Waar, Wanneer, Waarom en Hoe) is een andere benadering, die helpt om een probleem gestructureerd te definiëren voordat je naar de kernoorzaak zoekt. Dit is vooral handig bij complexere vraagstukken.

Daarnaast speelt data-analyse een grote rol bij root cause analysis. De "5 keer waarom"-methode is vooral kwalitatief, terwijl data-analyse objectieve inzichten biedt. Bijvoorbeeld in een productieproces: een probleem lijkt misschien te liggen bij een machine, maar data kan aantonen dat de grondstofkwaliteit de echte boosdoener is. Tot slot is er de A3-probleemoplossing, die een gestructureerde manier biedt om een probleem, de oorzaak, de analyse en de oplossing op één A3-pagina te documenteren. Dit is handig voor grondige verbetertrajecten en zorgt voor borging. Kortom, de "5 keer waarom"-methode is krachtig, maar werkt het best in combinatie met andere methoden voor een compleet beeld.

Conclusie over "5 keer waarom"

De "5 keer waarom"-methode is een eenvoudige, maar krachtige techniek om snel de kernoorzaak van een probleem te achterhalen. Door vijf keer door te vragen, voorkom je dat je blijft hangen bij symptomen en pak je de echte oorzaak aan. De methode is breed inzetbaar, van dagelijkse probleemoplossing tot gestructureerde verbeterprojecten zoals Kaizen en DMAIC. Toch is het belangrijk om te beseffen dat deze methode niet altijd voldoende is. Complexe problemen vragen soms om een combinatie met andere analysetools, zoals het visgraatdiagram of data-analyse, om een volledig beeld te krijgen.

Belangrijkste take-aways

"5 keer waarom" helpt snel de kernoorzaak bloot te leggen, maar is geen wondermiddel.

Gebruik het als startpunt en combineer het waar nodig met andere analysemethoden.

Zorg dat de uitkomsten leiden tot een structurele oplossing en niet bij aannames blijven.

Wil je deze methode toepassen in jouw organisatie, maar weet je niet waar te beginnen? Impactery helpt met consultancy en training op het gebied van Lean Six Sigma, Change Management en strategie-executie. We ondersteunen teams bij het effectief gebruiken van technieken zoals 5 keer waarom, visgraatanalyse en A3-probleemoplossing. Liever zelf aan de slag? Bekijk ons trainingsaanbod, zoals de Green Belt-training, en leer hoe je structurele verbeteringen doorvoert met bewezen methodieken.