Wat is een Control Chart? Definitie en Basisprincipes

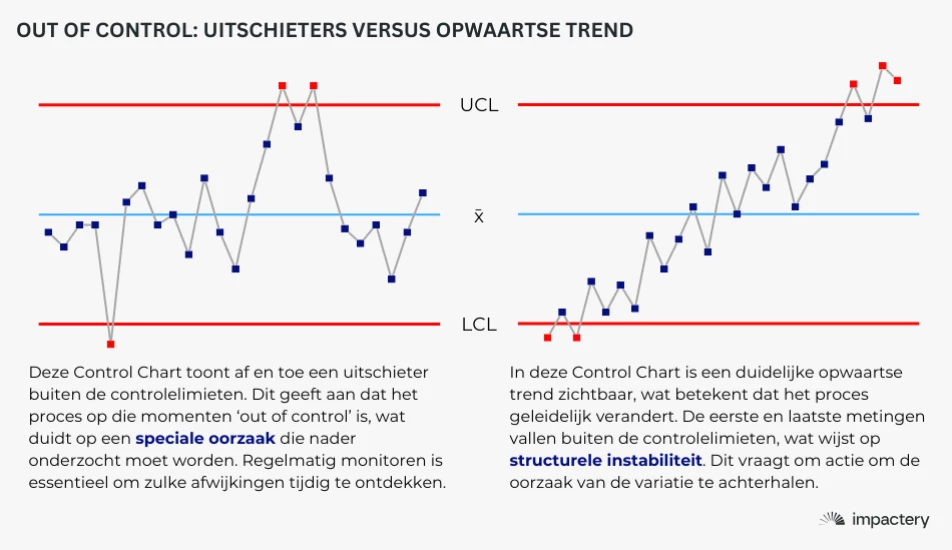

Een Control Chart is een grafiek waarmee je in een oogopslag kunt zien of een proces onder controle is. Het geeft de ontwikkeling van een variabele in de tijd weer, en maakt onderscheid tussen gewone en bijzondere variaties. Dit helpt je om te bepalen of een proces stabiel is of dat er bijgestuurd moet worden. Stel je voor dat je een productieproces hebt waarbij je elke dag de afmeting van een product meet. De Control Chart laat zien of deze afmetingen constant blijven of dat er ineens uitschieters zijn. Zo kun je snel reageren op problemen en de kwaliteit waarborgen.

Hij bestaat al honderd jaar en werd ontwikkeld door Walter A. Shewhart in 1924. Shewhart wordt gezien als de grondlegger van statistische procescontrole. Hij introduceerde de Control Chart als een manier om variaties in processen zichtbaar te maken, en legde daarmee de basis voor moderne kwaliteitsverbetering. Dat maakt het een van de fundamenten van kwaliteitscontrole en procesverbetering. Je ziet hem daarom vaak terug in Lean Six Sigma, omdat hij helpt bij het herkennen van variatie die je kunt accepteren, en variatie die je moet aanpakken. Met een goede Control Chart neem je geen beslissingen op gevoel, maar op harde data.

Wat is het Doel van een Control Chart?

Een Control Chart is bedoeld om inzicht te geven in hoe stabiel een proces is, door variaties en trends zichtbaar te maken. Het helpt je om te zien of je proces onder controle is of dat er afwijkingen zijn die aandacht nodig hebben. De kracht van een Control Chart zit in de eenvoud: door naar de spreiding binnen de controlelimieten te kijken, krijg je direct een visueel overzicht van de prestaties van je proces. Dit maakt het makkelijk om afwijkingen te spotten en in te grijpen voordat problemen groter worden. Control Charts zijn onmisbaar in Lean Six Sigma omdat ze helpen om niet alleen symptomen maar ook de oorzaak van variaties te identificeren.

Belangrijkste doelen van een Control Chart:

Inzicht in procesvariatie: Het toont de normale en abnormale variatie in je proces.

Stabiliteit bewaken: Het laat zien of je proces stabiel is of dat er bijgestuurd moet worden.

Tijdig ingrijpen: Signaleer problemen vroegtijdig en voorkom dat ze uitgroeien tot grote storingen.

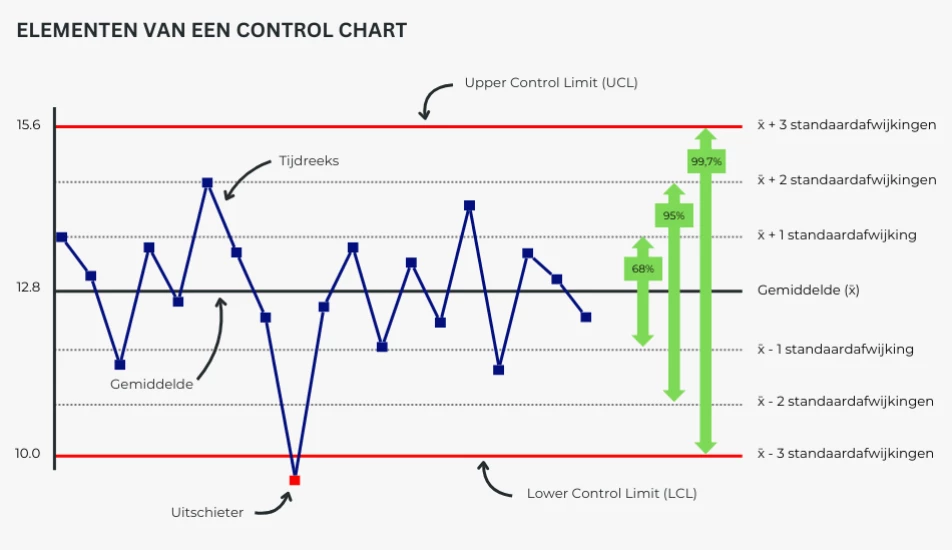

Onderdelen van een Control Chart Uitgelegd

Een Control Chart bestaat uit een aantal onderdelen. Op de horizontale as vind je de tijd of het aantal waarnemingen, en op de verticale as staan de gemeten waarden van het proces. In het midden van de chart zie je de Center Line, dit is het gemiddelde van je procesdata. Boven en onder deze lijn staan de Upper Control Limit (UCL) en Lower Control Limit (LCL), die automatisch zijn berekend als drie keer de standaardafwijking boven en onder het gemiddelde. De punten die je op de chart plaatst, zijn de procesdata over de tijd. Door deze waarden te vergelijken met de limieten, kun je zien of je proces binnen de verwachte variaties blijft of dat er sprake is van afwijkingen.

Belangrijke onderdelen van een Control Chart:

Horizontale as: Tijd of aantal waarnemingen.

Verticale as: Gemeten proceswaarden.

Data punten: Weergeven de gemeten procesdata over tijd.

Center Line: Gemiddelde van het proces.

UCL en LCL: Boven- en ondergrenzen gebaseerd op de standaardafwijking.

Er zijn overigens verschillende soorten Control Charts, zoals X-bar, R, P, en C charts, die worden gebruikt afhankelijk van het type data dat je analyseert, zoals variabele of attributieve data.