Wat is flow in Lean?

Flow is een kernidee binnen de Lean principes. Het gaat over hoe werk door je proces beweegt. In een goed proces stroomt werk zonder onnodige pauzes van stap naar stap. Je ziet weinig wachtrijen, weinig overdrachtsmomenten en weinig herstelwerk. Dat verkort de doorlooptijd en maakt procesoptimalisatie concreet, omdat je direct ziet waar verspilling ontstaat.

Flow is het continu laten doorstromen van werk, materialen of informatie door een proces, met minimale wachttijd, minimale tussenvoorraden en zo weinig mogelijk verspilling.

Waarom is dit zo belangrijk? Omdat klanten niet betalen voor wachten, zoeken of afstemmen. Ze betalen voor waarde die op tijd en foutloos geleverd wordt. Kijk bijvoorbeeld naar een factuurproces. Facturen blijven vaak liggen in mailboxen “tot iemand tijd heeft”. Dan stijgt de doorlooptijd en ontstaat extra afstemming over prioriteiten. Als je flow nastreeft, richt je het proces zo in dat werk direct wordt opgepakt, in kleine stappen wordt verwerkt en zichtbaar blijft. Zo verbeter je voorspelbaarheid, kwaliteit en snelheid tegelijk.

Waar komt flow in Lean vandaan?

Flow lijkt soms een modern buzzword, maar het idee is al ruim een eeuw oud. Het is ontstaan uit de behoefte om werk voorspelbaar, snel en betaalbaar te maken. Eerst in productie, later ook in logistiek en dienstverlening. Lean heeft flow niet “bedacht”, maar wel scherp gemaakt en vertaald naar een praktisch principe dat je in elk proces kunt toepassen.

Korte historie van flow met tijdlijn

1913: Henry Ford introduceert de lopende band en standaardwerk om doorstroming te verhogen.

Jaren 50: Toyota ontwikkelt het TPS-model met Just in Time en Jidoka als basis voor flow.

Jaren 70: Door oliecrises groeit de focus op efficiëntie, lage voorraden en korte doorlooptijden.

1990: De term “Lean” wordt breed bekend via onderzoek naar de auto industrie.

1996: Lean Thinking populariseert de Lean principes, waaronder flow als expliciet principe.

Vanaf 2000: Lean verschuift zichtbaar naar kantoorprocessen, IT en dienstverlening, met focus op informatiestromen.

De herkomst is nuttig, omdat het laat zien waar flow echt over gaat: het ontwerpen van een systeem dat continu waarde levert met minimale verspilling. Niet harder werken, maar slimmer organiseren. Als je dit snapt, kijk je anders naar wachttijd, overdrachten en tussenvoorraden. Dan wordt flow een concreet stuurprincipe voor doorlooptijd, kwaliteit en leverbetrouwbaarheid, in plaats van een abstract ideaal.

Hoe past flow binnen de Lean-principes?

Lean is in de kern een manier van denken over waarde leveren met zo min mogelijk verspilling. Het helpt je om niet meteen “op te lossen”, maar eerst scherp te krijgen wat de klant echt nodig heeft en hoe je proces dat vandaag levert. Pas daarna ga je aan knoppen draaien. In dat geheel is flow geen los trucje, maar een logisch gevolg van de eerste stappen. Je kunt pas flow verbeteren als je weet wat waarde is en hoe het werk nu door je keten beweegt.

Specificeer waarde: definieer waarde vanuit het perspectief van de klant. Denk aan levertijd, foutloosheid, gemak en uitkomst. Maak dit meetbaar, zodat je later kunt sturen op wat telt.

Breng de waardestroom in kaart: leg alle processtappen bloot, inclusief overdrachten, goedkeuringen en wachttijden. Maak onderscheid tussen waardetoevoegend werk en verspilling. Dit geeft een feitelijke basis voor procesoptimalisatie.

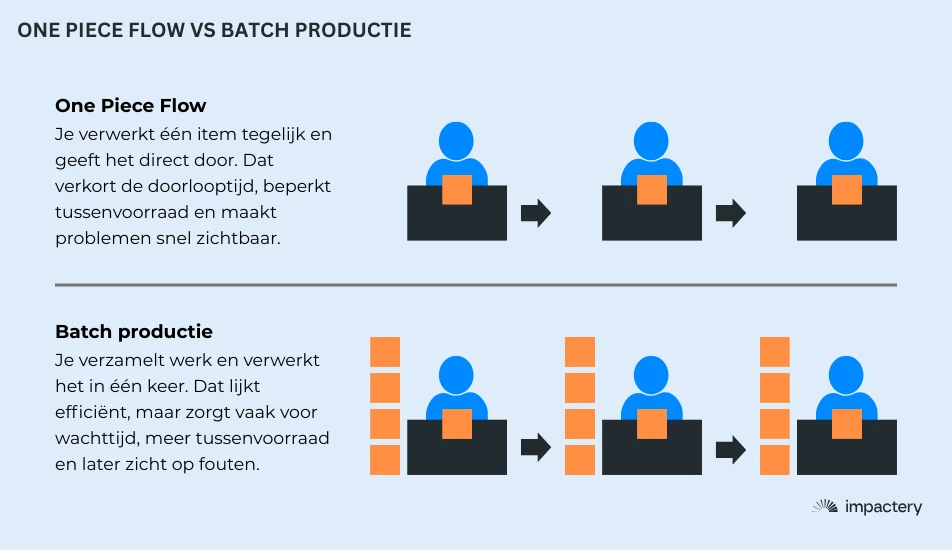

Creëer flow: richt het proces zo in dat werk soepel doorstroomt. Verminder wachtrijen, verklein batches, verlaag tussenvoorraden en voorkom onnodige stops. Het doel is een kortere doorlooptijd en meer voorspelbaarheid.

Laat de klant pullen: laat vraag het tempo bepalen, niet interne drukte of forecast. Gebruik signalen en afspraken zodat je alleen werkt aan wat nodig is, wanneer het nodig is. Dit voorkomt overproductie en stapels werk in uitvoering.

Streef perfectie na: zie verbeteren als een vaste routine. Meet, leer en pas aan met kleine stappen. Zet afwijkingen om in verbeteracties en bouw zo structureel aan stabiele prestaties en een lerende cultuur.

‘Creëer flow’ zit dus midden in de logica van Lean. Eerst definieer je waarde, dan zie je de echte verspilling in de waardestroom, en daarna kun je gericht zorgen dat werk niet blijft liggen, niet teruggaat, en niet in batches wordt opgehoopt. Het is vaak de stap waar teams pas echt impact voelen, omdat doorlooptijd en leverbetrouwbaarheid snel zichtbaar verbeteren. Wil je de vijf Lean-principes uitgebreider uitgelegd hebben inclusief voorbeelden per sector, dan verwijs ik je naar het verdiepend artikel over Lean denken.